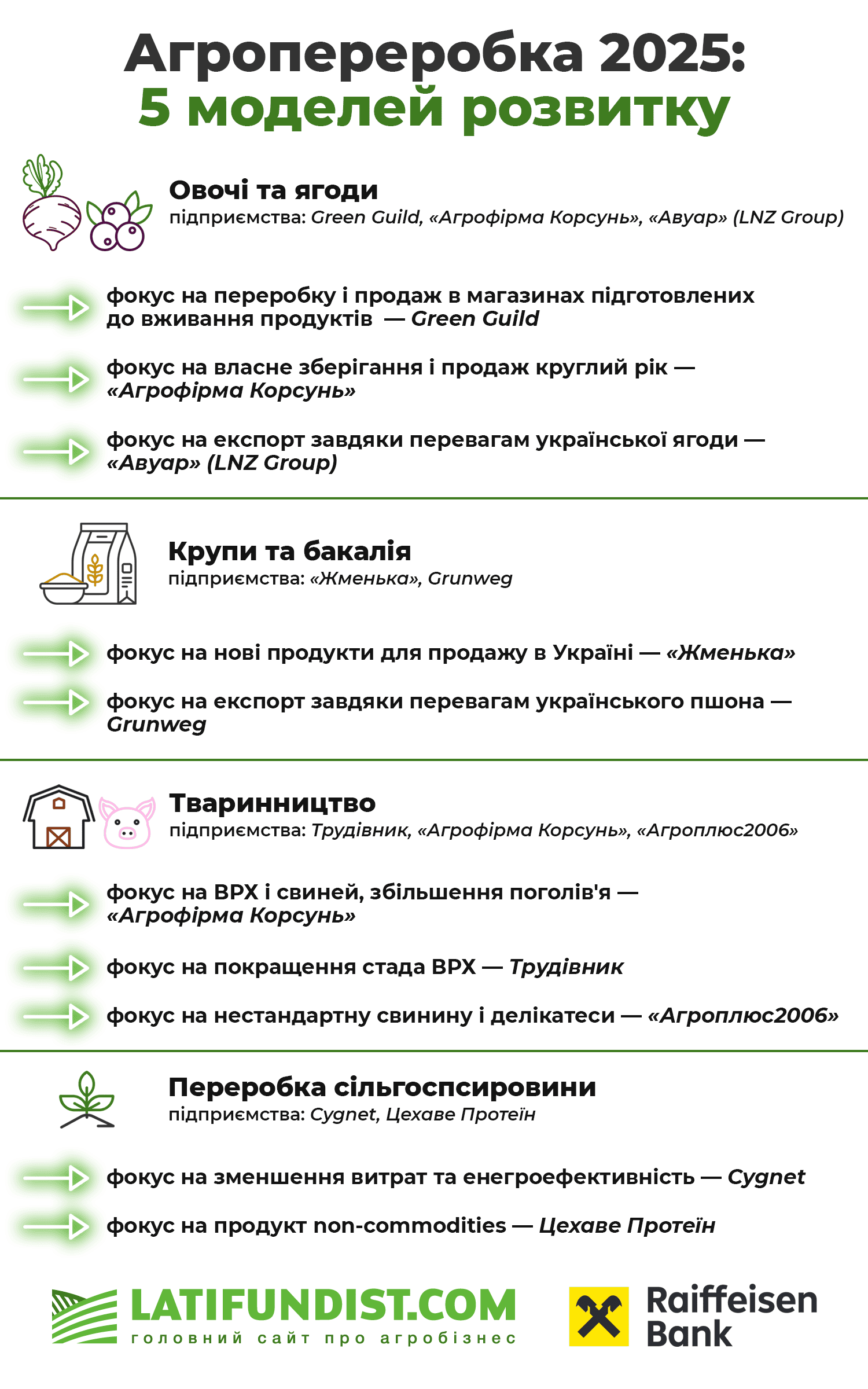

Ілюстрація: Latifundist.com

За останні місяці в країні активно обговорюють потребу в розвитку переробки агропродукції та створенні товарів з високою доданою вартістю. Ми поставили перед собою завдання — осягнути логіку бізнесменів, якими принципами вони керуються, коли визначають нішу та ринки реалізації для свого бізнесу. Де ж шукати такі підприємства? Зрозуміло, серед тих, хто нещодавно збудував нові потужності. З такими підприємцями нас познайомили наші давні партнери з «Райффайзен Банку». Ми відвідали 10 переробних підприємств, щоб впевнитися: прибуток існує не тільки на великих агрохолдингах.

Виробникам овочів бракує сховищ, виробникам ягід — передбачуваності з сировиною

В Україні з кожним роком збільшується зацікавленість до оброблених овочів: відсортованих за розміром, помитих, почищених, нарізаних і запакованих. Про це нам повідомив Сергій Завгороднюк, співвласник підприємства Green Guild Group («Зелена гільдія»), одного з найбільших підприємств з переробки овочів та картоплі. Підприємство, розташоване в Гостомелі, культивує рослини «борщового набору» — картоплю, моркву, цибулю та буряк, а перероблену продукцію реалізує під торговими марками «Бурякович», «Матуся Патуся», «Пані Цибулька» та «Вовка-Морковка».

Ми за 800 метрів від Гостомельського аеропорту. Репортаж із Green Guild GroupЧитати також

Земельний банк компанії становить 700 га, з яких 140 га відведено під картоплю.

Головна проблема галузі — недостатня кількість овочесховищ, каже він, і за роки війни ситуація лише ускладнилася. Через брак місць для зберігання псується 50-60% врожаю, переважно у приватних господарствах. Кожного року, починаючи з травня, Україна починає імпортувати картоплю, і це відбувається не через бажання продавців збільшити асортимент, а з причини банального дефіциту.

Сергій Завгороднюк

співвласник Green Guild Group

«У нас теж зруйнували частину сховищ. До війни ми зберігали до 16 тис. т, зараз — не більше 8-9 тис. т. Якщо працювати безпосередньо з поля, ми за рік можемо переробити максимум 14 тис. т».

Підприємство Green Guild розміщене поблизу Гостомельського аеропорту, і в 2022 році серйозно постраждало від нападів росіян. Зараз воно майже повернулося до довоєнних обсягів переробки, а в 2024 році запустило цех з переробки картоплі потужністю 12-15 т очищеної та нарізаної продукції за зміну. Завдяки програмі USAID встановили автоклав, що дозволяє пастеризувати картоплю, щоб збільшити термін її зберігання до 30 днів.

На даний момент компанія запустила в цеху експериментальний проєкт глибокої переробки овочів, де відпрацьовує так звану матрицю продуктів: розробляє необхідні ТУ, ДСТУ, досліджує ринок, рентабельність, прибутковість. Розвиток фінансується як з особистих коштів, так і з кредитних ліній на поповнення обігових коштів від Райффайзен Банку, який підтримує групу з 2022 року. Після повноцінного запуску новий завод буде виробляти 50-60 т продукції щодня у форматах fresh, pre-cook i ready to cook.

Як банк почав кредитувати компанію в самий розпал війни? Керівник групи продажів і роботи з ключовими клієнтами бізнес-банкінгу в «Райффайзен Банку» Ярослава Конченко зазначає, що незважаючи на руйнування, компанія продовжила діяльність, щоб не пропустити сезон.

Ярослава Конченко

«Райффайзен Банк»

«Звичайно, обсяги зменшились, були збитки, але компанія довела свою стійкість. Плюс переробка харчових продуктів — це наша пріоритетна галузь, тому ми не могли відмовити».

Експорт також тимчасово призупинено, оскільки ЄС приймає лише очищену картоплю з України. Наразі на роздріб припадає 85% продажів Green Guild, а решту закуповує HoReCa. Багатообіцяючий ринок збуту — промислові кухні торгових мереж, які замовляють великі партії картоплі для кулінарних відділів супермаркетів.

Наявність власного овочесховища означає можливість торгувати протягом усього року, розповів нам Михайло Савченко, співвласник «Агрофірми Корсунь», яка входить до складу холдингу «Панда». Тут обробляють 25 тис. га, розвивають насінництво, тваринництво, овочівництво, інвестують у переробку та енергетику.

Михайло Савченко

співвласник «Агрофірми Корсунь»

«Ми почали займатися цибулею. Спочатку було дивно, що лише посівний матеріал коштує 50 тис. грн на гектар, а загальні витрати на гектар — близько 400 тис. грн. Це зовсім інша економіка. Ми посіяли 10 га, самостійно шукали сівалки, встановили зрошення, трохи запізнилися з термінами, але зібрали 80 т/га. Продали, порахували — і рентабельність досягла майже 100%».

На даний момент овочевий клин «Агрофірми Корсунь» охоплює 114 га під цибулю, також є 40 га моркви, 25 га буряка, 10 га капусти. Підприємство вже має власну техніку — грядоутворювачі, обприскувачі, сівалки, копалки, підбирачі, а на черзі — морквяний комбайн.

Попрацювавши з овочами, Михайло Савченко зробив просте заключення: без зрошення та власного сховища в цій галузі немає сенсу працювати. Тому в березні 2024 року компанія розпочала будівництво власного складу на 12 тис. т. Вже в листопаді там зберігали цибулю та моркву, що дало змогу продавати овочі до червня 2025 року. Результат перевершив усі сподівання. Якщо морква з-під комбайна коштує 14 грн/кг, то взимку — вже 35 грн/кг. Ціна на цибулю взимку зростає не так суттєво, але вона також досить вигідна.

Одночасно на овочесховищі впроваджують проєкт сонячної електростанції потужністю 1 МВт. Панелі на даху, «батареї» для зберігання — компанія прагне забезпечити 80% власного споживання.

За словами керівника підприємства, капітальні витрати на овочесховище склали €7 млн при загальному кошторисі €10 млн. Очікуваний термін окупності — 3–3,5 роки. Крім зберігання, в сховищі вже обладнаний калібрувальний цех, триває добудова мийки, встановлення холодильного та іншого обладнання.

Михайло Савченко

співвласник «Агрофірми Корсунь»

«Чи великі це гроші? Так. Звісно, можна не будувати овочесховище, а тримати гроші на депозиті або вивести їх як дивіденди. Але наш підхід такий — гроші повинні працювати. Не варто забувати і про інший аспект: трактор John Deere два роки тому коштував $330 тис., а зараз — $410 тис. Те саме стосується і овочесховища — у порівнянні з цінами, з якими ми починали будівництво, до нинішніх — плюс 35%».

Як і сегмент зберігання та обробки овочів, перспективним є і виробництво заморожених ягід. Про це нам розповів директор підприємства «Авуар» Микола Чорнозуб. Підприємство входить до LNZ Group і розташоване в Шполі Черкаської області, його продукція відома під брендом Tevitta. Це великий виробник заморожених ягід, але його асортимент не обмежується вишнею, малиною, чорницею та ожиною. Крім них, заморожується великий вибір овочів і фруктів для подальшого експорту або реалізації в супермаркетах.

Микола Чорнозуб

директор заводу «Авуар»

«Популярною є також кукурудза, для неї на заводі встановлено окрему лінію. Ще є цвітна капуста, броколі, цибуля, гарбуз, перець. Так, готові овочеві суміші в магазинах — це також наше виробництво. Поки що ми не виготовляємо тільки заморожену картоплю фрі».

Робота з ягодами — це надзвичайно непередбачуваний бізнес. Тут не можна просто замовити у садівників вирощування необхідного обсягу і далі поступово його переробляти. Кожен рік тут особливий: врожайність безпосередньо залежить від погодних умов, що впливає на наші виробничі можливості. Важливими є і світові ціни: іноді експорт в ЄС стає невигідним через високий врожай ягід у Польщі, Сербії та інших лідерів у цій галузі.

Як зменшити ризики? Мати власний сад, який би забезпечував 80-90% переробки, пояснює директор заводу. Оскільки сировина для переробки часто змінюється, допомагає наявність різного обладнання, завдяки якому можна переналаштуватися під будь-який продукт за кілька годин. Розібрав, вимив, продезінфікував — і продовжуєш працювати.

Микола Чорнозуб

директор заводу «Авуар»

«Тут важливі деталі. Переробка вишні з хвостиком і без хвостика — це вже інший набір технологічного обладнання. Якщо є хвостик, ми додаємо в лінію модуль, який його відокремлює. Таких деталей багато, і кожну ми враховуємо. Тобто це як конструктор “Лего” під кожну нову сировину».

80-90% продукції, яку переробляє завод «Авуар», експортується, а решта постачається на внутрішній ринок. Так буває не завжди, але велика частка експорту дозволяє виробнику менше залежати від роздрібних мереж. Мережі не можуть диктувати свої умови: якщо постачання буде невигідним, продукцію можна реалізувати за кордоном. Географія поставок не обмежується країнами ЄС, продукція також експортується до США, Великої Британії та Туреччини.

У найближчих планах заводу — запуск власної когенераційної установки, яка вироблятиме електроенергію з природного газу. Попереду ще налагоджувальні роботи, але зацікавленість очевидна. Власна електроенергія значно зменшить виробничі витрати, які є значними — на піку потужності завод споживає 2,2 МВт/год.

Переробники круп концентруються на нових продуктах

Працювати виключно в сегменті фасованих круп вже недостатньо для успішного розвитку, повідомили нам керівники переробних підприємств. Рис і гречка в пакетах залишаються головним товаром, але потрібно постійно освоювати і нові напрямки.

Наприклад, «Фабрика бакалейних продуктів» у Сквирі виробляє близько 70 найменувань під брендом «Жменька»: гранолу, ланчі, готові каші. Лідером останніх років є рисові хлібці. Нещодавно фабрика виробляла близько 100 тис. пачок хлібців на місяць, а зараз — вже 250–300 тис. пачок. Це третина від загального обсягу виробництва, який коливається в межах 0,8—1,1 млн пачок на місяць.

Рисові хлібці представлені у великому асортименті: з кіноа, сіллю, злаками, глазуровані. За словами директора компанії Олега Ковміра, це не просто асортимент, а сфера розвитку: саме хлібці зараз є найприбутковішими для переробника. Щоб і надалі зміцнювати свої позиції, команда розробляє новий продукт — кукурудзяні хлібці. Наразі в магазини надходять пробні партії, але мета амбітна: 300 тис. пачок щомісяця.

Олег Ковмір

директор «Фабрики бакалейних продуктів»

«Ми не стоїмо на місці. Треба бути першими, або серед перших. Через рік-два тебе вже копіюють. Ми це пережили — і з рисом басматі, і з суші-крупами. Тому сильний бренд — це захист».

Крім хлібців, «Фабрика бакалейних продуктів» намагається розвивати формати ready-to-cook та ready-to-eat. Особливо популярними є ланчі. Проте не варто забувати і про поглиблення переробки традиційних круп. Для цього на підприємстві будують лінію з виробництва пропареної гречки, планова потужність якої складе 30 т на добу. Частину обладнання вже навіть запускали, коли працювали із зеленою гречкою. Але ринок визначає попит, тому основний акцент робиться на обсмаженій.

Збільшення виробництва потрібно компенсувати. Зростання споживання енергії планується забезпечити завдяки будівництву паросилового цеху. Додаткову сировину на заводі потрібно зберігати на елеваторі, і це також потребує додаткових витрат.

На Київщині запустять виробничу лінію з виготовлення пропареної гречаної крупиЧитати також

Раніше компанія планувала звести елеватор на 5-10 тис. т. Але згодом, щоб не перетворювати переробне підприємство на зерносховище, було вирішено встановити ємності для поточних потреб. Їх зібрали самостійно, і тепер на заводі можна зберігати 600 т сировини. Наразі компанія працює з гречкою та просом, а в майбутньому планує додати горох, пшеницю та ячмінь. Тому на підприємстві будуть збільшувати обсяги зберігання.

Швидке зростання створює складнощі і з персоналом. Ринок готовий споживати більше бакалійних виробів, фабрика хоче розширюватись, але бракує працівників. Ця проблема знайома багатьом переробникам: виробничі лінії готові, але немає кому їх обслуговувати. Незважаючи на це, підприємство буде нарощувати обсяги переробки та асортимент продукції, запевняє Олег Ковмір.

Щоб не програвати в конкурентній боротьбі, одні переробники круп розширюють виробництво і виводять на ринок нові продукти. Але є й інший шлях — збудувати завод під одну нішеву культуру і збільшувати присутність на одному ринку. Україна має найкращі у світі можливості для вирощування проса та виробництва з нього пшоняної крупи, переконаний директор заводу Grunweg (входить до інвестгрупи Time) Андрій Ручкін. За його словами, ми маємо ідеальні ґрунти та кліматичні умови для вирощування проса, продуктивні сорти, а також коротку логістичну відстань для продажу пшона до ЄС.

Щоб скористатися цією перевагою, потрібно не «штовхатись» зі своїм пшоном на внутрішньому ринку, а експортувати його. «Грунвег» вже вийшов на ринки ЄС, США, Канади та Великої Британії. За кордоном цінують високу якість українського пшона, але ринок намагаються захопити й інші учасники.

Андрій Ручкін

директор заводу Grunweg

«Наприклад, Індія дотує виробництво проса. З огляду на її розміри та населення, це виклик для ринку всього світу. Але незмінним залишається те, що пшоно з найкращого проса все одно будуть купувати в України».

Наразі головне завдання переробного підприємства — повернути інвестиції, вкладені у виробництво. Grunweg планує вийти на самоокупність через два-три роки, а потім розширювати виробництво пшона і освоювати суміжні ніші.

Фінансування будівництва було узгоджено ще у 2021 році, розповідає Ігор Соколовський, головний менеджер з продажу корпоративного бізнесу «Райффайзен Банку» (Черкаси). Але почалась повномасштабна війна, і підприємство не змогло доставити частину вже оплаченого обладнання з Харківської області. Проблему вирішили, хоч і з певною затримкою.

Загалом історія з просом схожа на історію з соняшником — культурою, яку найкраще вирощувати саме в Україні, і в якій наша країна змогла стати лідером. Чи зможе просо повторити успіх соняшника — Андрій Ручкін розповість найближчими днями в інтерв’ю Latifundist.com.

Виробники цукру розмірковують, скільки коштуватиме газ і чи вдасться його придбати

Сезон переробки цукру починається у вересні. Проте переробники цукрових буряків цілий рік працюють над важливим завданням — «зменшенням витрат», скороченням виробничих витрат. Етапну модернізацію проходить і Андрушківський цукровий завод групи компаній Cygnet, розповідає гендиректор «Сігнет Центр» Андрій Шовдра.

Вирішальним для переробників цукру є питання енергоносіїв, ціни на природний газ та його наявності. Він залишається основним ресурсом, хоча компанія розглядала альтернативні варіанти, зокрема скраплений газ, мазут тощо. Зрозуміло, що дорогий газ і його можливий дефіцит призведуть до зменшення прибутковості виробника, а для споживача — до дорожчого цукру на полицях. Тому завод прагне підвищити енергоефективність, оновлюючи обладнання і вдосконалюючи технологічний процес. Цільовий показник витрат газу на переробку тонни буряка — не більше 25 м³.

Газовий удар по агросектору: чому ціна злетіла і як аграрії шукають вихідЧитати також

Іншим перспективним напрямом є скорочення споживання води. На заводі встановлено освітлювач, що дозволяє повторно використовувати воду, зокрема для миття буряка. Також реконструювали градирню, щоб ефективніше охолоджувати воду для повторного використання в технологічному циклі. Для підвищення загальної енергоефективності на заводі встановили додатковий прес для віджиму бурякового жому.

Щоб робота була більш передбачуваною, компанія активно працює над впровадженням давальницької моделі вирощування буряків і популяризацією збільшення площ під ними в регіоні своєї діяльності.